利用热化学计算解决钢铁生产中的实际问题

作者

Klaus Hack 博士教授,德国亚琛工业大学 / 德国GTT技术有限公司

摘要

热化学计算已经发展成为一种成熟的技术,可以用来解决许多领域中的实际问题。本文章主要论述钢铁生产领域的问题。这里通过四个不同的实例进行论证,也就是使用最新的热化学数据库和软件进行不同复杂程度的计算。

通过“化学计量反应”的方法用来探讨控制不锈钢生产的主要的热化学反应。“络合平衡”的方法用来解释在连铸过程中喷嘴堵塞问题的基本化学关系。同样的方法也适用于解决耐火材料的热和化学稳定性。以上的三个问题都能通过FactSage软件解决。最后一个问题涉及到解释LD转炉工艺的模型。这个模型是基于“互联局部平衡”的原理。通过使用软件SimuSage而实现。

介绍

从1876年JosiahWillard Gibbs[1]发表论文提出“关于多相物质的平衡”,到Koubert和Stephanou[2]或者Gunnar Eriksson[3]第一次发表论文描述使用计算的方法来计算多组分、多相化学体系吉布斯自由能最小化,这期间花费了大约100年。同时,算法的进一步开发和软件适用性的极大普及[4,5,6,7]又经历了50年。然而,如果没有广泛的多元数据库的平行开发,处理现实中的问题是不可能的[4至7]。应该提及的是,尽管至今计算方面已经得到很好的开发,数据库的改进和扩展仍然是一项正在进行的工作,并且无法预测这项工作何时会完结。

在这篇陈述中,我们将重点放在钢铁行业领域的一些案例学习。这会涵盖很多应用,比如经典的反应热力学,一个变量变化的多相平衡计算(所谓的一维相图绘制),和特定相图的应用,比如二维相图绘制。这些计算方面的方法属于所谓的集成热力学数据库系统的一部分,此外,现在也可以通过互连的几个局部平衡单元,使用定义明确的物料流来使这些平衡单元之间以及与环境进行物质和能量的交换,从而产生热化学特定的流程模型。下面的实例是关于应用上述技术在钢铁生产中解决实际问题的综述。

生产不锈钢的热化学条件

这里研究的化学体系是Fe-Cr-Ni-C-O、以Ar为主的气体相和以CaO-SiO2为主的炉渣。此体系中将Ni在钢液中的含量固定在8wt%。考虑的多相系统是液态钢相、气体相以及炉渣相。钢铁处理的主要目的是将金属熔体的碳含量尽量降低。根据传统的反应途径我们得到这个系统为如下反应控制:

2 Cr + 3 CO(g) = 3C + Cr2O3

从质量作用定律可以得出:

logaC = 2/3 log aCr + 1/3 log K(T) – 1/3 log aCr2O3+ log PCO

其中K = exp(-![]() G°/RT)。结合对Cr2O3的活性、可能的温度区间以及PCO范围的合理假设,如果利用通过SGTE得到的纯物质数据库就可以很容易地获得半定量的结果。结果如表1所示,给出了参数aC的值,也就是间接测量了熔融钢铁中碳的含量,这个取决于aCr2O3 = 0.1和aCr = 0.2时的T和pCO,aCr2O3和aCr的值分别对应于溶解在CaO-SiO2炉渣中的一些Cr2O3以及在液态钢中含量将近18wt%时铬的量。

G°/RT)。结合对Cr2O3的活性、可能的温度区间以及PCO范围的合理假设,如果利用通过SGTE得到的纯物质数据库就可以很容易地获得半定量的结果。结果如表1所示,给出了参数aC的值,也就是间接测量了熔融钢铁中碳的含量,这个取决于aCr2O3 = 0.1和aCr = 0.2时的T和pCO,aCr2O3和aCr的值分别对应于溶解在CaO-SiO2炉渣中的一些Cr2O3以及在液态钢中含量将近18wt%时铬的量。

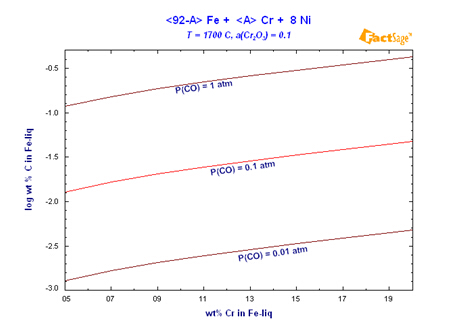

可以很清楚的看到在T值增大以及将PCO控制在较低的值时会在液态钢铁中得到低碳活性的理想结果。然而,在T=1700°C和aCr2O3=0.01时只有经过充分的平衡计算才能得到实际过程中熔融态钢中C的量与Cr含量之间的合理关系。在图1中显示的降低CO分压会对wt%(C)与 wt%(Cr)之间的关系曲线产生最大的影响。

表一 在aCr2O3 = 0.1和aCr = 0.2时计算所得碳的活性

PCO aC

atm 1600°C 1700°C 1800°C

1 2.3E-02 9.3E-03 4.2E-03

0.1 2.3E-03 9.3E-04 4.2E-04

0.01 2.3E-04 9.3E-05 4.2E-05

由于我们发现PCO是对wt% C和之wt% Cr间的关系曲线有最大影响的参数,所以在实际应用中必须降低CO的分压。两个可行的办法:(1)对气体中CO的含量进行强烈稀释;(2)降低总的压力进而会降低分压。第一种方法就是所谓的AOD过程也就是在气相中加入氩气稀释CO含量。后一种方法同样建立VOD过程,通过大功率的抽气设备降低总的气压。

图1 液态钢中T=1700°C 和 aCr2O3=0.1, PCO作为参数时 wt% C和wt% Cr之间的关系曲线

避免喷嘴堵塞

在钢铁连铸过程中一个主要的问题是浸入式喷嘴(SEN)堵塞。钢中添加有铝(细化晶粒)和硫(改善加工性能)。两种情况下,在液态钢到达喷嘴之前会在其中形成多余的非金属固体相。小的固体颗粒会粘附在喷嘴的内表面,因此会在连铸过程中发生堵塞。图2显示的是有堵塞物的喷嘴。它指明了通过CFD模拟的在堵塞棒和喷嘴壁上吸附物的位置[8]。然而这些固体的形成会引起相对成分中各个元素的变化。如果出现适当复杂系统的相图其中至少含有五个组分(Fe-Ca-Al-O-S),可以避免堵嘴。热化学计算可以得到这样的相图。

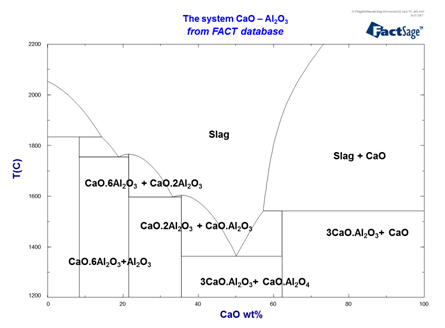

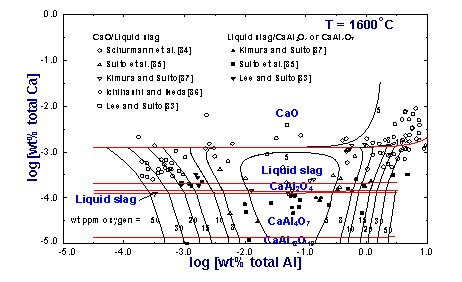

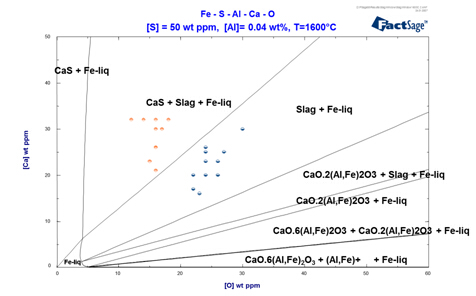

图3所示为CaO-Al2O3的简单两相图。从当中可以看到成分的变化,特别在温度为1600°C时没有固体相。这表明随着液态氧化物的析出液态钢会达到平衡。图4为将温度设定在1600°C,O含量(ppm级)作为参数时,液态钢中Ca和Al含量的更加详细的关系曲线。从图中可以看到各种可能的铝酸钙的沉淀范围,以及熔融氧化物滴定的稳定范围。图5显示了五组分系统Fe-Ca-Al-O-S的特殊组成部分。在温度为1600°C,硫含量为50ppm,铝的含量为0.4wt%时,钙含量随氧含量变化的图。可以清楚的看到这里有一个“炉渣窗”,也就是在平衡态的液态钢中只有一种液态“炉渣”。在这个区域以上有CaS的析出,在这个之下为各种铝酸钙的广泛稳定区域。还应该注意到这里的铝酸物同样包含着三价铁,因此相的名称很复杂。

图2 阻塞棒和喷嘴壁上粘附物的位置【8】

图3 计算的两相系统CaO-Al2O3

图4 对于T = 1600°C,氧含量为参数的液态钢中的Ca和Al关系图。

从底部到顶部的水平线涉及到的相出现在图3中T = 1600°C从左到右的交叉处

图5 在T=1600°C、S=50ppm以及Al= 0.04 wt%时液态钢中Ca的含量随O含量的变化

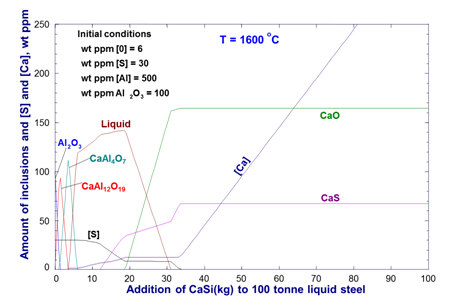

图6 在给定O、S、Al 和Al2O3含量下向熔融钢中添加CaSi的影响

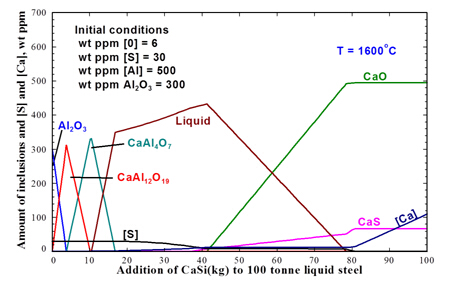

图7 在给定O、S、Al 和Al2O3含量下向熔融钢中添加CaSi的影响,其中Al2O3的含量为图6中的3倍

图6和图7给出的是在给定大部分成分(相图左上角)情况下,如何通过向钢液中添加CaSi改变各自钢的成分达到“炉渣窗”的范围,也就是介于液态钢和液态炉渣之间的平衡。这样的两相液态流不会引起浸入喷嘴的堵塞。从两图中可以清楚的看出,由于钢的原始成分会在图6中形成较窄区域的炉渣窗,在图7中产生较宽区域的炉渣窗。

耐火材料的化学稳定性

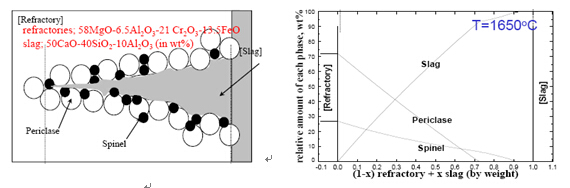

为了探究给定条件的炉渣对于一种特定的耐火材料腐蚀的稳定性,Jung等人[9]将耐火材料定义为材料A,而炉渣定义为材料B。两种材料都可能含有复杂的组分。但是,在一个复杂的平衡计算系列中,只有一个成分参量会被用到,比如材料B的重量分数。对于给定的温度,就可以生成一个虚拟A-B相图的水平部分,结果是一张可以展示各种相含量的图,随着材料B组分的增加(同时材料A的组分减少),各种相越来越稳定。图8展示了这种方法的原理。

图8 虚拟二元体系的原理 A:耐火材料 B:炉渣

图9左侧展示了炉渣进入耐火材料的裂缝,因此导致了体系中相较于耐火材料的炉渣变化量情况的示意图。耐火材料和炉渣是典型的VOD过程。在右侧是耐火材料和炉渣的虚拟二元体系(成分见图)在温度为T=1650℃下的相分布。

图9 耐火材料和炉渣重量分数函数的相分布

上图清晰地展示了炉渣有选择性地溶解或腐蚀耐火材料的趋势:当炉渣含量达到70wt%时,MgO 组分(方镁石)已经完全溶解,当炉渣含量达到90wt%时,尖晶石相是处于稳定状态的。

LD钢转炉工艺

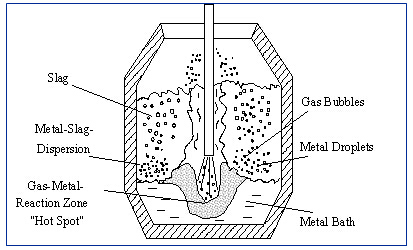

在LD钢转炉工艺中,为了提纯,纯氧被充入铁水熔池中。像C,Si,Mn,P等元素溶解在铁水中,同时一部分的铁水被氧化。它们要么形成炉渣相覆盖在高温金属中,或者以碳化物的形式存在,气泡中主要含有CO。一些反应的区域可以在图10中找到。在过热点区域,氧气直接与铁以及溶解的元素反应。由于氧气喷嘴的影响,铁水液滴分散在炉渣相上,而炉渣液滴分散在金属熔池中。金属——炉渣的分布进一步被CO气泡混合,并成为主要的反应区域。三分之一的区域含有高温铁水,高温铁水没有分散在炉渣中,但是在底部形成熔池。散布的液滴又落回熔池中。

图10 LD钢转炉工艺示意图

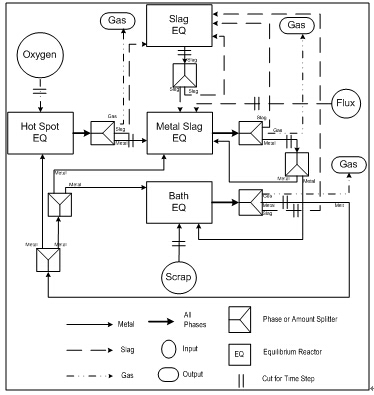

上面描述的流程图可以通过使用过程建模工具SimuSage [10]的单元操作实现,以下是操作步骤:四个局部平衡反应器分别是热区反应器、分散区反应器、金属熔池反应器以及炉渣——气体反应器,他们通过物料流互连。这些依次被分隔器分离,以使适量的材料在这些反应器中得以转移,或者在一个时间步后重新注入相同的反应器中。这些区域,物料流以及分隔器的总体分布如图11所示。图中也表明气体的输入流,同时能表明残余和通量。

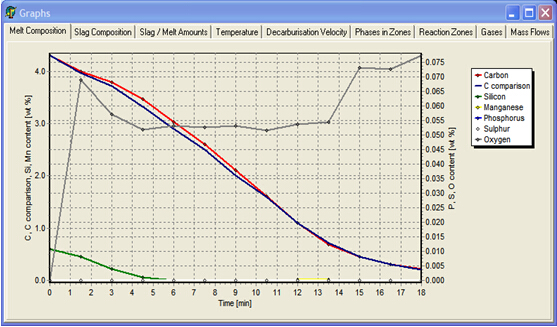

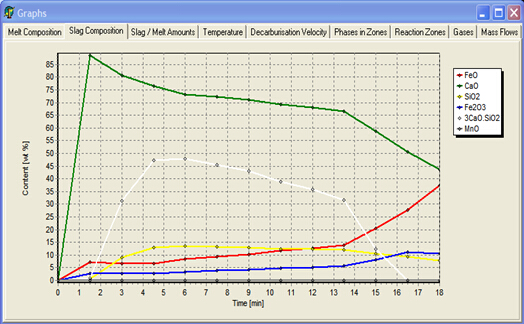

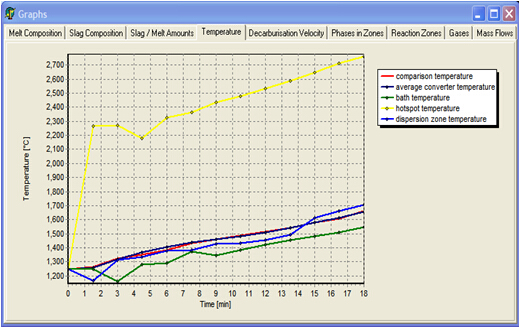

依据总体流程图和给定的时间步,其中包括比如流动速率的变化或通量的增加,在模型运行的结尾会生成许多不同的结果并且展现出来。图12至14给出了典型的结果。图12显示,与图11测量出的值相比,不仅计算出的碳含量是时间的函数,而且时间与其它元素的含量相关。在实际中,这些元素通常不会明确地考虑到,但是会包含在现在的方法中,因为在这个模型中对使用的熔融钢和炉渣进行了充分的描述。对于C,计算的结果和实验的值能够很好的匹配。图13展示了炉渣成分随时间的变化。有趣的是,在这个过程中固态的硅酸钙以中间产物的形式生成,随着过程的结束而消失。

图11 应用于当前模型的反应区流程图

图12 随时间的变化钢铁熔池中碳含量和其它元素的变化

图13 炉渣的成分随时间的变化

图14展示了文献中给出的反应器平均温度以及模型中运用的四个不同反应区的温度随时间的变化情况。测量的数值和模型计算的平均温度具有明显的一致性。另一方面,我们可以清晰的观察到,热点区域的温度明显地高过熔池的温度,这是在实践中没有发现的。如果要了解更多关于模型的细节描述和讨论请参见文献【12】。

图14 不同温度随时间的变化

致谢:

作者非常感谢FactSage开发团队的所有成员,尤其是Gunnar Eriksson, In-Ho Jung 和 Arthur Pelton。作者也感谢PeterMonheim 和 Stephan Petersen对SimuSage持续不断的努力。他们都对以上讨论的案例学习做出了相当大的贡献。

参考文献

[1] Gibbs, J.W., Trans. Conn. Acad, 3, 1876, 108

[2] Koubert, B.R.; Stephanou, S.E. in “Kinetics,Equilibria and Performance of high

TemperatureSystems”, G.H. Bahn and E.E. Zukoski (eds.), Butterworth,London, 1960

[3] Eriksson, G.; Act. Chem. Scand. 25, 1971, pp2651-2658

[4] FactSage: www.factsage.com

[5] Thermocalc: www.thermocalc.com

[6] Pandat: www.computherm.com

[7] MTDATA: www.npl.co.ukàMTDATA

[8] Thomas, B.G. ; AIST Trans. 3(5), 2016, pp 2-17

[9] Jung, I.-H.; Degterov, S.; Pelton, A.D.;Taikabutsu,56, 2004, pp 382-386

[10] Petersen, S.; Hack, K.; Monheim, P.; Pickartz, U.;Int. J. Mat. Res., 98(10), 2007, pp. 946-953

[11] Asai, S.; Muchi, I.; Trans. Iron Steel Inst.Japan, 10, 1970, pp 250-263

[12] Modigell, M.; Guethenke, A.; Monheim, P.; Hack,K. in The SGTE casebook – thermodynamics at work, K.Hack (ed), WoodheadPublishing, 2008, ISBN 978-1-84569-215-5

GTT技术公司主页:www.gtt-technologies.de

联系方式:ruhong@rkwc.de

翻译:冷静,赵浩,洪茹

热门新闻